Développé à l'origine dans les années 80 par l'Automotive Industry Action Group (AIAG) pour standardiser les processus de qualité dans la production automobile, l'APQP s'est rapidement étendu à d'autres secteurs industriels, notamment l'aéronautique. Cette approche est née de la nécessité d'assurer que tous les fournisseurs et fabricants de l'industrie automobile suivent les mêmes critères de qualité, basés sur des données précises, pour réduire les risques et les coûts liés aux rappels de produits et aux défauts de fabrication.

La première phase de l'APQP consiste à établir une planification claire et définir les objectifs du programme. Cette étape inclut l'identification des besoins du client, la création d'un plan de projet, la liste des ressources nécessaires, et la détermination des ressources nécessaires. Une planification efficace à ce stade met l'accent sur une compréhension profonde des exigences du client pour aligner les objectifs du projet avec ces attentes.

Durant cette phase, l'équipe de projet développe le concept du produit, réalise des prototypes et valide les spécifications du design avec des outils avancés. Il s'agit de transformer les exigences clients en spécifications techniques qui serviront de base à la conception du produit. Des outils comme les diagrammes de flux, les plans de contrôle et les FMEA (Failure Mode and Effects Analysis) sont fréquemment utilisés pour anticiper les problèmes et optimiser la qualité.

Cette étape se concentre sur le développement des procédés de fabrication qui seront utilisés pour produire le produit. L'objectif est de s'assurer que le processus de production est en adéquation avec les objectifs de qualité et de performance du produit, intégrant des éléments du PPAP (Production Part Approval Process) pour garantir la conformité des processus. Cela inclut la validation des équipements, la formation des opérateurs et la finalisation des plans de contrôle des processus.

La validation est cruciale pour démontrer que le produit fini et les processus de production répondent à toutes les exigences spécifiées. Cette phase implique des tests rigoureux du produit et une évaluation des processus pour détecter et corriger les défaillances potentielles avant la production en série.

Une fois le produit et les processus validés, la production peut commencer. L'APQP ne s'arrête toutefois pas là; une surveillance continue et des améliorations sont nécessaires pour s'assurer que le produit reste conforme aux exigences de qualité. Des revues périodiques du processus, des audits de produit et des feedbacks clients sont intégrés pour faciliter cette amélioration continue.

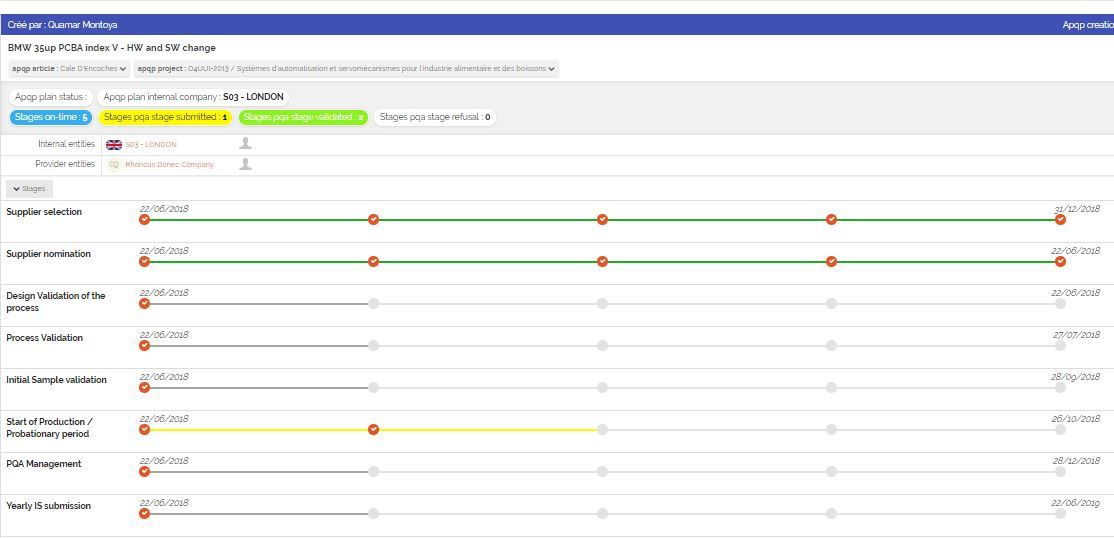

Pour tirer pleinement parti de la méthodologie APQP, il est essentiel de disposer d’un outil capable de structurer, coordonner et suivre l’ensemble des actions de qualité, depuis les phases amont jusqu’à la production. Axiscope DSP répond à cet objectif avec un module APQP complet, pensé pour fluidifier la collaboration et sécuriser chaque étape du processus.

Chaque plan APQP est découpé en actions claires, assorties d’objectifs, d’échéances et de priorités, permettant aux acheteurs, responsables qualité et fournisseurs de travailler de manière coordonnée. Les indicateurs de qualité, qu’ils soient standard ou personnalisés, sont intégrés pour un suivi précis des performances à chaque étape.

Grâce à la centralisation des données et à la gestion collaborative des constats, écarts et plans d’action, Axiscope renforce la traçabilité et améliore la communication entre toutes les parties prenantes. Les notifications automatiques garantissent le respect des délais et facilitent la réactivité face aux anomalies.

L’intégration du module APQP dans l’Industry Sourcing & Quality Framework (ISQF) d’Axiscope permet une vision globale de la qualité fournisseur, depuis l’homologation jusqu’au suivi de conformité. Cette approche intégrée aide à anticiper les risques, réduire les coûts liés aux non-conformités et accélérer la validation des produits.

En digitalisant l’ensemble du processus APQP, Axiscope permet de gagner du temps, de réduire les erreurs liées aux outils épars, et d’améliorer la performance globale grâce à des indicateurs en temps réel. Plusieurs entreprises utilisant Axiscope constatent une réduction des délais de validation, une hausse du taux de conformité fournisseur et une baisse significative des coûts de non-qualité.

L'APQP vise principalement à accroître la qualité des produits en identifiant et en résolvant les problèmes de qualité avant qu'ils n'atteignent le client final. Cela se traduit par une diminution des retours de produits, une diminution des coûts de gestion de la non-qualité, une satisfaction accrue des clients et un renforcement de la réputation de l'entreprise sur le marché.

En prévenant les défauts et en réduisant les variations lors des phases de conception et de production, l'APQP aide à diminuer significativement les coûts liés à la non-qualité, tels que les réparations, les garanties et les rappels de produits. Cela entraîne une réduction globale des coûts de production et une augmentation de l'efficacité opérationnelle.

L'adoption de l'APQP renforce la robustesse des processus de développement et de production. En suivant une méthode structurée et en impliquant toutes les parties prenantes dès les premières étapes, les processus deviennent plus fiables et moins susceptibles de générer des erreurs coûteuses.

Pour réussir l'implémentation de l'APQP, il est crucial de mobiliser toutes les parties prenantes dès le début du projet. Cela inclut non seulement les équipes internes mais aussi les fournisseurs, les clients et les autres partenaires. La communication ouverte et régulière est essentielle pour aligner tous les acteurs sur les objectifs de qualité et sur les attentes en termes de délais et de coûts.

Plusieurs outils peuvent faciliter l'implémentation de l'APQP. Par exemple, des logiciels de gestion de projet spécifiques à l'APQP peuvent aider à suivre les différentes phases et les livrables associés. L'AIAG propose également des manuels et des formations sur l'APQP qui peuvent être très utiles pour les équipes impliquées dans l'application de cette méthode.

L’intégration d’un module d’ APQP dans le SRM offre une gestion plus efficace de la qualité et de la collaboration avec les fournisseurs, ce qui permet d'améliorer la qualité des produits, de réduire les coûts, de gérer les risques et de garantir une mise sur le marché plus rapide des produits. Cette synergie est particulièrement bénéfique dans les secteurs nécessitant un contrôle rigoureux de la qualité et une collaboration étroite avec les fournisseurs.

Le suivi précis des processus APQP via un SRM réduit aussi les coûts de communication, de gestion et de contrôle des fournisseurs. Il permet de standardiser les processus entre l'entreprise et les fournisseurs, tout en garantissant que les exigences de qualité et de conformité sont respectées tout au long de la chaîne d'approvisionnement.

Un pilotage efficace de l'APQP requiert une définition claire des rôles et des responsabilités, ainsi qu'une planification précise des échéances et des revues de projet. Il est également important de définir des indicateurs de performance clés (KPIs) pour évaluer l'efficacité de l'APQP tout au long du projet et d'ajuster la stratégie si nécessaire.

La certification APQP n'est pas une certification individuelle mais plutôt un ensemble de pratiques que les entreprises doivent intégrer pour répondre à certaines normes de qualité, spécialement dans l'automobile et l'aéronautique. La certification implique généralement la formation et l'évaluation des processus selon les critères de l'AIAG.

L'AIAG (Automotive Industry Action Group) est l'organisme qui a développé l'APQP. Leur version de l'APQP inclut des lignes directrices détaillées, des processus et des formulaires standardisés qui aident les entreprises à implémenter la méthode efficacement.

L'APQP est une méthodologie ouverte, développée à l'origine par l'AIAG pour l'industrie automobile. Elle est maintenant utilisée dans de nombreux autres secteurs industriels et n'appartient à aucune organisation spécifique, bien que l'AIAG continue de jouer un rôle clé dans son évolution et sa mise à jour.

Nous avons un réseau social dédié à la communauté NTIC. Si vous êtes inscrit ou souhaitez le rejoindre, cliquez sur le lien suivant www.axiscope.fr